آخرین خبرها

شستشو در جا CIP

مشخصات فني:

| جنس | استیل 316 وسیستم دارای پلت فوم تمام استیل |

|---|---|

| شیرآلات | ساخت تکین ماشین رادمان |

| ظرفیت | 500 لیتر الی 30.000 لیتر |

| نوع سیستم | دستی (MANUAL ) – اتوماتیک ( PLC ) |

| پمپ | پروانه باز ومناسب برای سود واسید ساخت تکین ماشین رادمان |

| سیستم تزریق واندازه گیری | دارای دوزینگ پمپ به سفارش مشتری |

| تابلو برق | برند دلتا |

| قابلیت برنامه نویسی | برنامه پزیر با قابلیت حذف سود وحذف اسید در مراحل کار |

لطفا نظرات خود را در مورد این محصول ثبت کنید

شستشو در جا CIP

تعریف شستشو در جا CIP در ویرایش 1990 انجمن فناوری لبنی (Society of Dairy Technology) یا (SDT) به این صورت بیان شده است: “تمیز کردن کامل مدارهای کارخانه یا خطوط لوله ای بدون برچیدن یا باز کردن تجهیزات و بدون هیچ گونه مشارکت دستی و به صورت اتوماتیک . این فرآیند شامل شستشو و گردش محلول های تمیز کننده از طریق دستگاه در شرایط اتوماتیک می باشد.”

ضرورت شستشو در جا CIP در خطوط تولید لبنیات و آبمیوه

تقریبا 50 سال است که از سیستم شستشو درجا Clean In Place (CIP) در تولیدات بهداشتی مانند مواد غذایی ، آشامیدنی و دارویی برای تمیز کردن طیف وسیعی از تجهیزات کارخانه ای استفاده می شود. CIP ترکیبی از مواد شیمیایی ، گرما و آب برای تمیز کردن ماشین آلات ، تجهیزات یا خطوط داخلی لوله ها بدون نیاز به باز کردن قسمت های آن است.

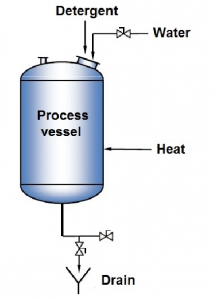

به طور کلی شستشو در جا CIP به ترکیب سیستم های مکانیکی و شیمیایی گفته می شود که برای کاهش آلودگی های تجهیزات فرآوری مواد غذایی استفاده می شود . بعد از فرآوری های مواد غذایی رسوباتی از چربی و مانده ی مواد غذایی در خطوط لوله های داخلی ایجاد می شود که سیستم شستشو درجا بدون نیاز به باز کردن قسمت های دستگاه آلودگی های سطوح داخلی را تمیز و ضد عفونی می کند.

شستشو درجا (Clean In Place) یک فرآیند است

شستشو درجا (Clean In Place) یک فرآیند جزیی و در عین حال جدایی ناپذیر از هر کارخانه اتوماتیک است. گسترش قوانین ایمنی و بهداشتی باعث شده است که CIP در کارخانه ها بخصوص خط تولید مواد غذایی بیشتر مورد توجه قرار بگیرد . استفاده از شستشو درجا یک روش بسیار کارآمد و در عین حال حیاتی در صنایع غذایی است زیرا سطوح تمیز و براق خارجی تجهیزات تضمین کننده پاکیزگی در خطوط داخلی دستگاه ها نیست.

کاربردهای دستگاه شستشو در جا

حفظ محیط بهداشتی برای کارخانجات صنایع غذایی ، لبنیات و نوشیدنی حیاتی و غیر قابل انکار است. شستشو درجا (CIP) به تمیز و ضد عفونی کردن خطوط لوله ای و تجهیزات تولید صنایع غذایی بدون نیاز به جدا کردن لوله و تجهیزات گفته می شود. از این سیستم می توان درتمیز کردن ظرف ها ، تانک های ذخیره سازی ، لوله ها ، مبدل ها و هموژنایزر ها استفاده کرد.در داخل هر کارخانه ، خطوط فرآوری ، مخازن و مناطق زیادی وجود دارد که به CIP احتیاج دارند.

(CIP) ، محلول های شستشو و ضد عفونی کننده را از طریق مسیر لوله کشی همان قسمت پمپاژ می کند تا آلودگی های محصول را از تمام سطوح داخلی خطوط فرآوری از بین ببرد. شستشو درجا(CIP)در ابتدا در کارخانجات صنایع غذایی و صنایع دارویی مورد استفاده قرار گرفت. یکی از کاربردهای بیوتکنولوژی شستشو درجا (CIP)استریلیزه کردن محل (sterilization in place) (SIP) برای جلوگیری از رشد میکروارگانیسم ها است که یکی از اصول مهم بهداشت محیط تلقی می شود.

اجزای اساسی یک سیستم شستشو در جا CIP عبارتند از:

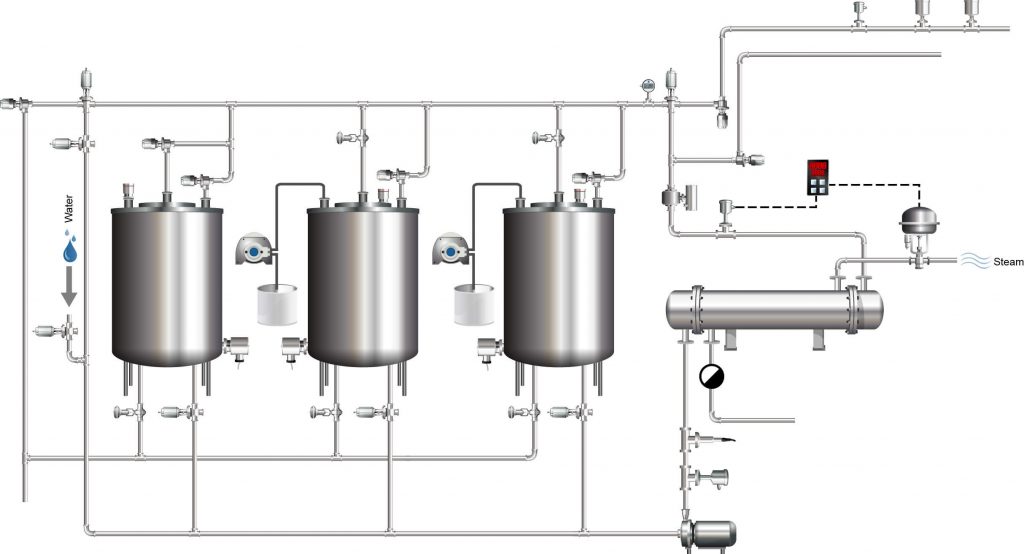

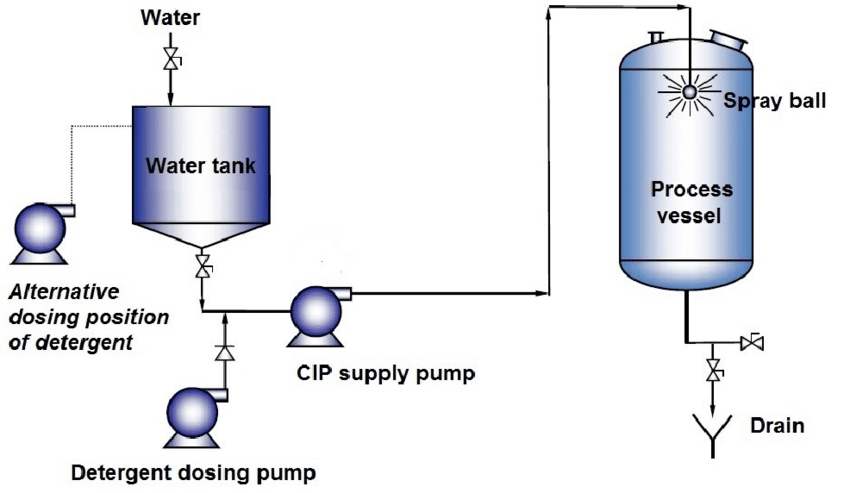

یک سیستم شستشو درجا (CIP) معمولاً از یک یا چند مخزن(tanks) ، پمپ شستشو درجا ، پمپ چرخش مجدد (recirculation pump) ، پمپ های اندازه گیری (metering pumps)برای اندازه گیری مواد گند زدا شیمیایی ، مبدل حرارتی پوسته و لوله (Shell & tube heat exchanger) برای گرم کردن محلول های تمیز کردن ، لوله کشی تامین و برگشت مواد (CIP supply and CIP return piping)، شیرآلات (valves) ، ابزار دقیق دما و رسانا(instrumentation) شامل پروب ها ، فرستنده های فشار و غیره) ، جریان سنج ها (flow meters)و یک سیستم یا پنل کنترل خودکار(automated control system) تشکیل شده است. تامین خوراک شیمیایی (Chemical feed equipment) نیز از ملزومات سیستم شستشو درجا است.

مفاهیم اساسی در دستگاه شستشو در جا CIP

برای انتخاب نوع نصب ایستگاه CIP در یک کارخانه تولید مواد غذایی ، توان و معیار اقتصادی کارخانه ، اندازه و تعداد تجهیزاتی که باید تمیز شود ، دفعات انجام عملیات گند زدایی و خطر آلودگی متقابل بالقوه توسط آلرژن ها باید در نظر گرفته شود. با توجه به عوامل بالا چهار نوع شستشو درجا CIP وجود دارد که بسته به نوع و کاربرد هر یک به طور جداگانه توضیح داده شده است.

پر کردن ،جوشش و تخلیه fill-boil-and-dump cleaning

برای تمیز کردن کل سیستم با این روش باید مخزن مواد شیمیایی حجم کافی برای محلول تمیز کننده را داشته باشد. در تمیز کردن پر، جوش و تخلیه ، پس از تمیز کردن دستی ، مخزن از آب پر شده و مواد شوینده دستگاه اضافه می شود. سپس محلول تمیز كننده توسط مبدل های حرارتی موجود در دستگاه CIP گرم می شود تا جوش بیاید .از این روش برای تمیز كردن لوله هایی با قطر 7/5 سانتی متر یا كمتر اجرا می شود. از مزایای این روش ساده بودن آن است و به لوله کشی اضافی یا دستگاه پاششی برای انجام فرآیند نیاز ندارد. از آنجا که به تجهیزات اضافی نیازی نیست ، سرمایه کمتری نسبت به سایر روش های شستشو نیاز دارد. در این روش برای جوش آوردن آب و مواد شوینده زمان و انرژی زیادی لازم است. در این روش گردش مجدد مواد وجود ندارد و محلول تمیز کننده کاملا تخلیه می شود و از آنجا که مقادیر زیادی آب و مواد شوینده تنها با یک بار شستشو استفاده و تخلیه می شود این روش یک روش پر هزینه قلمداد می شود. در تمیز کردن خطوط فرآیند به روش پر ،جوش و تخلیه، پس از تمیز کردن دستی ، مخزن با آب پر می شود ، پس از آن مواد شوینده تهیه می شود. محلول تمیز کننده سپس گرم می شود تا جوش بیاید.پس از شستشو یکبار تمامی مواد شوینده و آب تخلیه می شود.

سیستم CIP تک مسیر single-path CIP systems

در این روش مخزن پر از مواد شوینده می شود سپس توسط آب آبکشی و تخلیه می شود.گردش مجدد مواد و آب نیز در این روش وجود ندارد (محلولهای شستشو به سیستم شستشو در جا CIP بازگردانده نمی شوند) و محلول تمیز کننده کاملا تخلیه می شود. از این رو ، هیچ نوع آلودگی از طریق سایر قسمتهای سیستم پخش نمی شود و این روش نیز مانند روش پر،جوش تخلیه سرمایه زیادی برای راه اندازی احتیاج ندارد. عیب اصلی این سیستم این است که مایعات تمیز کننده فقط یک بار استفاده و در پایان چرخه تخلیه می شوند.

از این رو ، ممکن است هزینه های جاری در انرژی ، آب و مواد شیمیایی مواد شوینده و ضد عفونی کننده زیاد باشد و مقادیر زیادی پساب شیمیایی تولید می شود.زمان استفاده از این روش نیز طولانی است زیرا بعد از هر چرخه ، یک گروه جدید از محلول تمیز کننده باید تهیه شود.این روش تمیز کردن فقط برای کارخانه های فرآوری نسبتاً کوچک ، تجهیزات پردازش بسیار کثیف توصیه می شود. از این روش معمولاً در صنعت داروسازی استفاده می شود.

سیستمهای یکبار مصرف CIP single-use CIP systems

سیستم های یکبار مصرف بر اساس حجم کمتری از محلول های شوینده معروف هستند که به صورت خودکار به طور خودکار غلظت و دمای مواد شوینده تنظیم می شود . سیستم شستشو یکبار مصرف دارای یک مخزن ، لوله ها ، پمپ های گریز از مرکز ، شیرآلات ، دستگاه تزریق بخار مستقیم (گرمایش مستقیم محلول های شوینده) ، سیم پیچ گرمایشی در مخزن است. یا یک مبدل حرارتی خارجی (گرمایش غیرمستقیم محلول های شوینده) ، چندین پمپ دوز برای تغذیه خودکار مواد شیمیایی تمیز کننده نیاز دارد. این سیستم ها فقط یک بار از محلول با کمترین مقاومت ممکن استفاده می کنند و آن را به فاضلاب تخلیه می کنند در پایان هر چرخه مخزن باید ظرفیت کافی برای تمیز کردن تجهیزات و لوله های فرآیند را داشته باشد ، مسیرهای ورودی و خروجی برای محیط تمیز کننده کوتاه است و هدر رفت مواد ناشی از مراحل شستشوی کم است.

به همین ترتیب ، می توان مصرف محلول های تمیز کننده (و مواد شیمیایی تمیز کننده) را به حداقل رسانده و میزان پساب را کاهش داد. گاهی اوقات ، یک مخزن آب اضافی برای بازیابی آخرین آب شستشو نصب می شود ، که آب بازیابی شده به طور موقت ذخیره می شود می تواند به عنوان پیش شستشو در چرخه تمیز بعدی استفاده شود. سیستم های CIP یکبار مصرف کوچک ، از نظر طراحی ساده ، از نظر سرمایه گذاری اولیه ارزان قیمت و از نظر عملکرد بسیار کاربردی است.

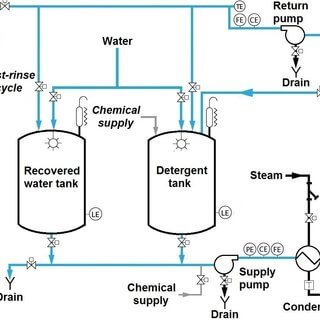

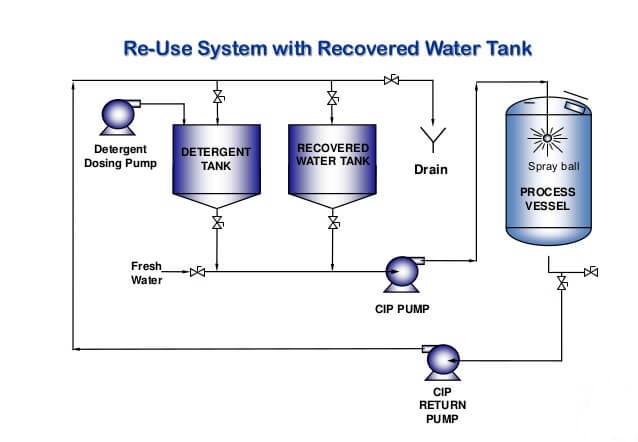

یک سیستم CIP استفاده مجدد Re-Use systems CIP

این سیستم متشکل از مخزن مواد قلیایی، مخزن اسید ، مخزن بازیابی آب (به عنوان مثال ، برای بازیابی آب شستشوی آخر یک چرخه تمیز کردن قبلی ، که برای چرخه تمیز بعدی دوباره به عنوان آب قبل از آبکشی استفاده می شود) ، و یک مخزن حاوی آب برای شستشوی نهایی است . همه مخازن با لوله کشی به یکدیگر متصل شده و شیرآلات مجهز به پمپ های تامین و برگشت CIP چند ظرفیتی هستند.

همه تانک ها به وسیله ی پمپ های اندازه گیری مقادیر مواد شیمیایی تمیزکننده مواد قلیایی یا اسیدی را نمایش می دهند. کلیه مواد شیمیایی به صورت خطی در یک چرخه تزریق می شوند. چرخه آماده سازی یک سیستم بسیار کارآمد است ، به ویژه هنگامی که مخازن مواد قلیایی و اسیدی CIP بلند هستند. برای ایستگاه های بزرگ CIP ، هر مخزن (مخازن قلیایی ، اسید و آب) به چرخه آماده سازی مخصوص خود مجهز است. محتوای هر یک از مخازن CIP با چرخش از طریق پمپ تأمین و گردش مجدد CIP مخلوط می شود.

پس از بازگشت به سیستم CIP ، محلول می تواند به یکی از مخازن CIP برود یا جهت تخلیه هدایت شود. استفاده مجدد از سیستم های CIP به طور کلی برنامه ریزی شده است که در پایان هر چرخه تمیز کردن ، قسمت کوچکی از محلول را هدر می دهد تا محلول کثیف شده را به طور مداوم از سیستم خارج کند. به دنبال آن ، آب تمیز اضافه می شود تا مخزن محلول به سطح نرمال برسد . یک محلول شوینده که در طی چرخش مجدد از طریق تجهیزات فرایندی که تحت یک مرحله تمیز کردن قرار می گیرند کمتر آلوده می شود از این رو می تواند بارها مورد استفاده قرار گیرد. این امر بخصوص در کارخانه های فرآوری که قسمتهایی از تجهیزات فرآیند به شدت آلوده نشده اند و در مواردی که آب قبل از آبکشی موفق به حذف درصد بالایی از ذرات در طی شستشوی اولیه شود ، کاربردی است.

یک سیستم CIP استفاده مجدد معمولی شامل مخزن مواد قلیایی ، مخزن اسید ، مخزن بازیابی آب و مخزن آب شستشوی نهایی است که همه با لوله کشی به یکدیگر متصل می شوند و دارای دریچه ها چند ظرفیتی مجهز به منبع و بازگشت CIP هستند.

تغذیه مواد شیمیایی مواد شوینده در مخزن به وسیله پمپ انجام می شود. محتوای هر یک از مخازن CIP با چرخش بیش از مخزن CIP مربوطه از طریق پمپ گردش مجدد مخلوط می شود و در عین حال در حین عبور از مبدل حرارتی گرم می شود. در استحکام و درجه حرارت کافی ، همه توسط سنسورهای هدایت و دما کنترل می شوند ، دریچه چرخش بسته می شود و محلول تمیز کننده در خط تامین CIP جریان می یابد.

تمیز کردن را می توان با استفاده از نیروی جاذبه (در صورت امکان) یا از طریق پمپ بازگشت سریع به سیستم CIP هدایت کرد. محلول ها به مخازن مربوطه بازیابی می شوند یا برای تخلیه هدایت می شوند . در آن لحظه شیر چرخش مخزن CIP بسته می شود و شیر تأمین CIP باز می شود و به محلول تمیز کننده اجازه می دهد تا از صافی عبور کند ، تا در نهایت در خط تأمین CIP جریان یابد.

صافی ممکن است از نوع خود تمیز کننده باشد که هر زمان افت فشار روی دستگاه زباله های جمع شده را تخلیه می کند. خط تأمین CIP به دستگاه های اسپری در تجهیزات فرآیند و لوله کشی متصل می شود که باید تمیز شوند.

عملکرد خشک پمپ تغذیه که می تواند به پمپ آسیب برساند توسط سنسورکنترل می شود. بازیابی حداکثر محلول های شوینده قلیایی ویا اسیدی تنها پس از آبکشی امکان پذیر است. بازیافت محلول ها توسط یک سنسور کنترل می شود. هنگامی که این سنسور تشخیص می دهد که رسانایی یک محلول بالاتر از مقدار هدف از پیش تعیین شده است ، محلول CIP به مخزن شوینده مربوطه بازمی گردد. در مرحله شستشوی بعدی ، محلول تمیز کننده توسط آب پاک می شود.

در نتیجه سیگنال رسانایی کاهش می یابد . یک سوپاپ آب شستشو را به محل تخلیه هدایت می کند تا تخلیه شود. اما پس از رسیدن به حداقل میزان رسانایی از پیش تعیین شده ، که نشان دهنده حذف کامل اسید یا مواد سوزاننده از سیستم است ، شستشوی متوسط یا نهایی متوقف می شود. معمولاً کل مراحل CIP خودکار است و به سیستم CIP اجازه می دهد تا در مراحل خاص به طور منظم متوقف شود.

انواع دستگاه شستشو در جا و توضیح هر کدام

طراحی سیستم های CIP بسته به کاربرد ، استانداردهای کارخانه ، صنعت و غیره بسیار متفاوت است. این سیستم ها می توانند قابل حمل یا ثابت باشند. سیستم شستشو درجا به صورت تک مخزن ، دو مخزن یا چند مخزن ؛ یکبار مصرف ، قابلیت استفاده مجدد و همچنین برای قابلیت های چند مدار طراحی شده است. هر طرح سعی در به حداقل رساندن زمان چرخه ، کاهش مصرف مواد شیمیایی ، کاهش هزینه های آب و آب و برق و ارتقا سطح ایمنی کارگران را دارد.

مدارهای CIP را می توان به گونه ای طراحی کرد که

(1) یکبار مصرف باشد و محلول تمیز کننده پس از اتمام چرخه CIP مستقیماً تخلیه شود.

(2) سیستم استفاده مجدد یا چند منظوره تخلیه شود.

سیستم های CIP چند منظوره اغلب برای بازیابی آب شستشوی نهایی و محلول های شستشو دهنده برای استفاده های بعدی طراحی و ساخته شده اند. در سیستم های چند منظوره تمام یا مقداری از محلول های تمیز کننده صرفه جویی می شود تا مصرف مواد شیمیایی به حداقل برسد.

تک مخزن Single Tank

محلول تمیزکننده یک بار یا دوباره به گردش در می آید سپس آبکشی می شود. این دستگاه دارای عملکرد ساده و انعطاف پذیر بوده و فضای کمتری را اشغال می کند.

سیستم های CIP چند مخزنی

دو مخزن و چند مخزن Two-Tank & Multi-Tank

اجازه استفاده مجدد از محلول شستشو و آبکشی را فراهم می کند. این دستگاه برای صرفه جویی در آب بسار مقرون به صرفه است.گزینه های تأمین و گردش مجدد باعث کاهش زمان چرخه شستشو و بهبود کارایی می شود و از طرفی دیگر هزینه های آب و فاضلاب را کاهش می دهد.

سه دلیل اصلی برای استفاده از سیستم CIP وجود دارد:

1- یک سیستم CIP به دلیل ماهیت کاملاً خودکار اطمینان بسیار برتری نسبت به هر روش تمیزکاری دیگری است.

2- CIP هزینه های مربوط به نیروی کار و کارخانه را کاهش می دهد زیرا زمان مورد نیاز برای تمیز کردن کاهش یافته و در مقابل ظرفیت تولیدات کارخانه افزایش می یابد. همچنین حجم آب و حلال ها برای تمیز کردن به طور قابل توجهی کاهش پیدا می کند.

3- با شستشو در جا CIP بهبودهای چشمگیری در ایمنی حاصل شده است زیرا پرسنل کارخانه دیگر مجبور باز کردن تجهیزات ، ورود به شناورهای خطرناک و همچنین مشارکت در فعالیتهای خطرناک مانند خراشیدن دستی و انفجار با فشار بالا نیستند. CIP همچنین میزان مواجهه احتمالی پرسنل با مواد شیمیایی تمیز کننده را بسیار کاهش می دهد.

مزایای سیستم شستشو در جا CIP

اشتباهات را به حداقل می رساند:

تمیز کردن خودکار احتمال خطای انسانی را که می تواند به یک کیفیت محصول را درگیر کند کاهش می دهد.

کارکنان را ایمن نگه می دارد:

با ریختن محلول های تمیز کننده در سیستم ، میزان تماس با مواد شیمیایی در پرسنل کاهش می دهد.

زمان تولید بیشتر:

از آنجا که زمان تولید کمتری به تمیزکاری از دست می رود ، زمان بیشتری نیز صرف ساخت محصول می شود.

کیفیت محصول:

تمیز کردن تضمینی و قابل تکرار به معنای کیفیت و ثبات محصول است. آلودگی کمتر به معنای کیفیت بهتر محصول و اعتماد بیشتر به برند است.

صرف جویی بیشتر:

از طریق اپراتور سیکل قابل تکرار کنترل می شود و از این رو مصرف آب و انرژی کاهش می یابد.

دو سیستم عامل CIP دو کاره Dual Operating

دو محیط مجهز به CIP را به طور همزمان پاک می کند. این دستگاه باعث صرفه جویی قابل توجه در فضا و هزینه در دو واحد جداگانه می شود.

جنس اجزای مهم شستشو در جا و اهمیت هر کدام

فرآیند CIP معمولاً شامل شستشو با مواد قلیایی است ، که به دنبال آن اسیدشویی و سپس ضد عفونی کننده انجام می شود. فولاد ضد زنگ متداول ترین ماده برای ساخت تجهیزات مواد غذایی در صنایع غذایی است. اسید نیتریک همراه با سایر اسیدها یا سورفاکتانت ها متداول ترین اسیدی است که در صنعت استفاده می شود.

نحوه استفاده از دستگاه شستشو در جا به چه صورت است

فرآیند شستشو درجا با توجه به هر نوع فرآوری هر یک از مواد غذایی مانند رب ، نوشیدنی یا محصولات لبنی متفاوت است. نظافت در محل معمولاً شامل پنج مرحله با زمان شستشو و گردش آب و محلول با توجه به به طول لوله و تجهیزات تمیز شده دارد.

مرحله 1: قبل از شستشو Pre-rinse

هدف از این مرحله حذف هر چه بیشتر ذرات است که مرحله قبل از شستشوی قلیایی به حساب می آید. در این مرحله حذف چربیهای آلی ، کربوهیدراتها یا ذرات پروتئینی با آب گرم انجام می شود.

مرحله 2: شستشوی سوزاننده (140 درجه – 185 درجه فارنهایت) Caustic Wash – (140° – 185° F)

در این مرحله شستشوی قلیایی با محلولهای فرموله شده در دمای بین (70-80 درجه سانتیگراد) انجام می شود. از آنجا که برای این مرحله تمیز کردن اولیه زمان تماس نسبتاً طولانی لازم است ، گردش مجدد محلول تمیز کردن برای عملکرد اقتصادی ضروری است.

مرحله 3: شستشوی متوسط Intermediate Rinse

بعد از شستشو با محلول های قلیایی شستشو با آب ، به طور معمول در دمای محیط انجام می شود.. این مرحله برای شستشوی بیشتر مواد پاک کننده قلیایی است.

مرحله 4: شستشوی نهایی Final Rinse

در این مرحله شامل شستشو با محلول های اسیدی است که اسید را در دمای محیط یا گرم (55-80 درجه سانتیگراد) می شوید. شستشو با اسید پاک کننده قلیایی باقیمانده را خنثی کرده و از بین می برد. پاک کننده های قلیایی روی تجهیزاتی تشکیل می شوند که با شستشوی ساده با آب به راحتی از بین نمی روند. اسید شویی رسوبات معدنی را نیز از بین می برد.

مرحله 5:ضدعفونی کردن Sanitizing Rinse

بعد از شستشو با آب یا شستشوی ضدعفونی کننده مجدد ، که برای اعمال یک عامل ضد باکتری در تمام سطوح تمیز شده استفاده می شود. پس از شستشو گاهی اوقات گرم می شود تا تجهیزات سریعتر خشک شوند.

سیستم شستشو درجا (CIP) پاك كردن ، شستشو و ضدعفونی کردن تجهیزات را از طریق همان مسیر لوله گذاری محصول انجام می دهد تا ذرات مواد غذایی را از تمام سطوح داخلی از بین ببرد.

ضدعفونی کننده شستشو اپراتورها به طور معمول تمیز کردن CIP از امکانات تولید را به طور خودکار کنترل می کنند. مزیت: دما ، مدت و توالی محیطی که باید تمیز شود به طور خودکار تنظیم می شود.

دوز مصرفی مواد ضد عفونی کننده برای انواع شستشو درجا

کاربرد اصلی سیستم شستشو درجا (CIP) اصولاً مربوط به حذف آلودگی است. آلودگی به مواد غذایی رسوب شده در جداره لوله های داخلی اطلاق میشود که در تجهیزات تمیز نباید وجود داشته باشد. رسوبات مواد غذایی باعث ایجاد لک شدن و بو نامطبوع می شود و به رشد باکتریهایی مانند E Coli یا اسپور مخمر و سایر میکرو ارگانیسم های دیگر کمک می کند. زمان مورد نیاز برای حذف آلودگی حداقل 15 دقیقه با استفاده از یک ماده شیمیایی مناسب (قدرت محصول شیمیایی) در دمای 50 تا 75 درجه سانتیگراد است . دمای بیشتر از 75 درجه سانتیگراد هیچ مزیتی در رفع آلودگی ها ندارد.

مواد شوینده

مواد شیمیایی که معمولاً برای حذف ذرات استفاده می شود شامل سدیم هیدروکسید یا همان سود کاستیک(Caustic Soda) ، اسیدهای فسفریک و نیتریک (Phosphoric and Nitric acids)، هیپوکلریت سدیم (Sodium Hypochlorite (Hypo)) و اسید پراسک (Peracetic Acid) است.

سدیم هیدروکسید

متداول ترین و تهاجمی ترین پاک کنندهه ای که در سیستم شستشو در جا CIP استفاده می شود سدیم هیدروکسید (NaOH) است. این ماده معمولاً در غلظتهای 1 تا 5٪ برای مبدلهای حرارتی از نوع صفحه ای و لوله ای و سایر سطوح به شدت آلوده استفاده می شود. قسمت فعال در مواد سوزاننده ، یون های OH است. یون های هیدروکسیل(hydroxyl ions) ، که قسمت عمده ای از مایع تمیز کننده را تشکیل می دهند ، به سرعت به رابط جامد و مایع در سطح بیوفیلم منتقل می شوند. PH بالای محلول باعث دفع پروتوناسیون گروههای عملکردی موجود در پروتئین ها می شود و بار منفی خالص بر جای می گذارد. این بارهای منفی باعث دفع و شفاف شدن پروتئین می شود .شستشوی قلیایی برای حذف مواد آلی مانند پروتئین ها طراحی شده است. اسید نیتریک همراه با سایر اسیدها یا سورفاکتانت ها متداول ترین اسیدی است که در صنعت استفاده می شود. شستشوی اسیدی ، رد مواد قلیایی روی سطوح را از بین می برد و مواد قلیایی باقیمانده بر روی سطح را برطرف می کند. شرایط باکتریواستاتیک حاصل از شستشوی اسیدی ، رشد هر میکروارگانیسم باقیمانده را به تأخیر می اندازد .سومین قسمت مهم CIP ضد عفونی کننده است. برخی از ضد عفونی کننده های رایج شامل ترکیبات آمونیوم ، اسیدهای آنیونی ، یدوفورها ، ترکیبات پایه کلر و اسید پراکسی استیک / پراکسید هیدروژن است.

به منظور افزایش کارایی مرحله شستشوی قلیایی ، می توان ترکیبات دیگری را به مواد قلیایی پایه اضافه کرد. مشخص شده است که افزودن اکسید کننده ها و مواد کمپلکس کننده می تواند در مقایسه با هیدروکسید سدیم خالص 25/0 درصد ، بازده را با ضریب ده افزایش دهد. به عنوان مثال ، هیپوکلریت سدیم به منظور افزایش حذف آلودگی چربی و پروتئین به محلولهای قلیایی افزوده می شود و از عوامل کلات می توان در سیستمهایی استفاده کرد که مشکل آب سخت است . این محلول های شیمیایی مخلوط های سوزاننده نامیده می شوند و در مطالعات آزمایشگاهی برای بهبود حذف بیوفیلم های لبنی از فولاد ضد زنگ نشان داده شده است . افزودنیهای CIP یک مرحله ای نیز در دسترس است که می تواند به مخلوط های سوزاننده و سوزاننده اضافه شود تا عملکرد CIP را افزایش دهد.

اسیدهای فسفریک و نیتریک (Phosphoric and Nitric acids)

از مواد شوینده اسیدی برای از بین بردن مقیاس مواد معدنی باقی مانده در سطوح داخلی تجهیزات پس از قرار گرفتن در معرض مواد شوینده سوزاننده استفاده می شود. مواد شوینده اسیدی با حذف هر گونه اثری از محصول قلیایی از سطح تجهیزات تخلیه و خشک کردن را افزایش دهید و شرایط باکتریواستاتیک را فراهم می کند که رشد ارگانیسم هایی را که می توانند در منبع آب یافت شوند به تأخیر می اندازد. مرحله اسید برای موثر بودن به ترکیبات حساس به غلظت دما نیاز دارد . متداول ترین شوینده اسیدی مورد استفاده در صنایع لبنی ، اسید نیتریک است. یک نگرانی عمده در مورد استفاده از اسید ، اثر خورنده آن بر روی فولاد ضد زنگ بود. با این حال ، اکنون به خوبی ثابت شده است که غلظت کم اسید نیتریک برای فولاد ضد زنگ نوع 304 خورنده نیست و می تواند به طور معمول برای دوره های طولانی مدت استفاده شود .همانند مواد شیمیایی سوزاننده ، مواد شوینده اسیدی را می توان به گونه ای فرمول بندی کرد که دارای ترکیباتی مانند سورفاکتانت ها هستند که باعث بهبود خواص ، خیس شدن سطح ، نفوذ به ذرات و تمیز کردن آنها می شود.

هیپوکلریت سدیم (Sodium Hypochlorite (Hypo

یکی از مزیت های استفاده از هیپوکلریت سدیم (Hypo) در سیستم شستشو در جا CIP استفاده می شود هزینه بسیار پایین آن است. این ماده در درجه اول برای ضد عفونی کردن استفاده می شود زیرا توانایی آن در حذف ذرات ضعیف است. ماده فعال Hypo کلر (سفید کننده) است. این مواد در غلظت بالا می تواند باعث خورندگی فولاد ضد زنگ شود و برای سلامت پرسنل زیان آور است. این مواد اگر به درستی شستشو داده نشود باعث آلودگی محیط می شود و اگر با اسید مخلوط شود گاز کلر ایجاد می کند که سمی و خطرناک است.

اسید پراسک (PAA) مخلوط از اسید استیک و پراکسید هیدروژن است. این یک ماده اکسید کننده قوی با ظرفیت اکسیداسیون بالاتر از هیپوکلریت سدیم و دی اکسید کلر است و با ظرفیت اکسیداتیو ازن قابل مقایسه است. در محدوده ی بالاتر از غلظت (سه و نیم تا پنج درصد ازن در یک اکسیژن ) ازن قابلیت میکروب کشی قوی با تخریب اکسیداتیو را دارد . PAA با 75 میلی گرم در لیتر از 10 سلول / میلی لیتر مخمر یا جمعیت باكتری را در عرض 30 ثانیه به صورت 100٪از بین می برد.

ضد عفونی کننده ها در درجه اول برای از بین بردن سلول های رویشی که پس از “تمیز کردن” روی سطح باقی می مانند استفاده می شود. در برخی موارد مشخص شده است که ضد عفونی کننده ها در کاهش بیو فیلم ها(biofilm)بی اثر هستند. بیوفیلم ها مجموعه ای از یک یا چند نوع میکروارگانیسم هستند که می توانند در بسیاری از سطوح مختلف رشد کنند. میکروارگانیسم هایی که بیوفیلم تشکیل می دهند شامل باکتری ها ، قارچ ها و پروتیست ها است

افزایش مقاومت باکتری ها به چه عواملی بستگی دارد

افزایش مقاومت باکتری ها در بیوفیلم ، به نوع ضدعفونی کننده یا وجود مانده های شیر بستگی دارد. گزارش شده است که 48 ساعت بیوفیلم که در حضور شیر تولید شده اند در برابر ضد عفونی کننده کلر در 0.012 و هیپوکلریت سدیم 0.12٪ مقاومت بیشتری نسبت به بیوفیلمهای تولید شده در سطوح در معرض محیط گوشتی را دارند . بیوفیلم های باکتری اسید لاکتیک در شیر بدون چربی نشان داده شده است که در برابر ضد عفونی کننده های ضد کلر و آمونیوم کواترنر مقاومت بیشتری نسبت به بیوفیلم های تولید شده در محیط کشت دارند.اعتقاد بر این است که باکتری های موجود در بیوفیلم ها به دلایل مختلف از جمله تفاوت فنوتیپی در سلول های درون یک بیوفیلم ،. سن بیوفیلم ، ضخامت بیوفیلم ، مقاومت بیشتری در برابر ضدعفونی کننده دارند زیرا ضد عفونی کننده نمی تواند به چندین لایه باکتری نفوذ کند. متابولیک باعث تغییر باکتریها در یک بیوفیلم می شود ، زیرا جذب ضدعفونی کننده توسط باکتری ها کندتر است و تولید ترکیبات خارج سلولی ، زیرا آنها می توانند با ضد عفونی کننده واکنش نشان دهند (به خصوص اگر بر پایه کلر باشد) و از انتشار آن در بیوفیلم جلوگیری می کنند ماهیت شیمیایی ضدعفونی کننده نیز می تواند در اثر بخشی آن تأثیر بگذارد.

چه زمانی خط تولید به دستگاه شستشو در جا CIP نیاز دارد

بهداشت تجهیزات موجود در یک کارخانه صنعتی با روش های اتوماتیک و دستی انجام می شود. رشد کارخانجات باعث عدم دسترسی زیاد به تجهیزات داخلی دستگاه ها می شود که باعث می شود عملیات دستی کاملاً غیرممکن باشد. به اصطلاح تمیز کردن در سیستم های محل ، معروف به CIP ، امکان تمیز کردن بدون برچیدن را فراهم می کند ، بنابراین علاوه بر استفاده از شوینده ها و ضد عفونی کننده ها در غلظت ها و دمای بالاتر ، و همچنین بازیابی محلول های تمیز کردن ، زمان مورد نیاز را کوتاه می کند. اتوماسیون این سیستم ها همچنین امکان ایجاد نتایج ایمن و قابل تکرار و بهینه سازی اقتصادی فرآیند را فراهم می کند.

نقد و بررسیها

هیچ دیدگاهی برای این محصول نوشته نشده است.